液晶显示器加工废水处理技术

随着IT 业超薄数码产品日益流行,市场对减薄液晶显示器需求日趋旺盛。液晶显示器减薄加工是液晶显示器加工生产的一个独立工艺环节。广东某液晶显示屏股份有限公司拟对液晶显示器减薄制造工艺进行扩产。目前酸处理是液晶玻璃基质减薄较常用的表面处理方法,主要利用HF 与玻璃发生反应,产生的生产废水包括清洗废水、蚀刻废水等,主要污染物为HF、CeO2、COD、酸碱及悬浮物等。我国减薄液晶显示器生产处于加速增长阶段,废液的年排放量将会不断提高,因此研究减薄液晶显示器生产废水的处理技术具有重要意义。

1 废水来源

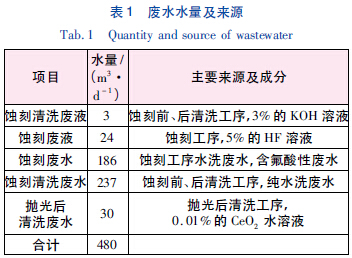

废水量及来源见表1。

本工程所处理之废水来自厂内生产线所排放的清洗废水及废弃槽液等,废弃槽液为间歇性排放,为了稳定处理效果,高浓度废弃槽液必须进行分类收集预处理,然后排入综合废水调节池进行后续处理。处理出水水质执行广东省地方标准《水污染物排放限值》(DB 44 /26—2001) 一级标准。

2 废水处理工艺流程

2. 1 工艺流程

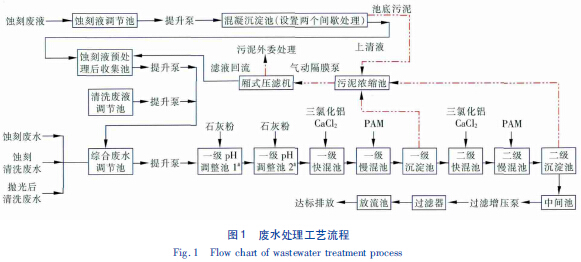

因生产废水主要的污染物是HF、酸碱等,故废水处理流程以除氟和pH 值调整为主。对于高浓度含氟工业废水,一般采用钙盐沉淀法,即向废水中投加石灰,使氟离子与钙离子生成CaF2沉淀而除去。但该工艺存在处理后出水很难达标、泥渣沉降缓慢且脱水困难等缺点。为了解决钙盐沉淀法除氟的缺陷,确保出水水质达标,本工程项目采用化学沉淀、絮凝沉淀、过滤三种方法耦合除氟(见图1) 。

2. 2 蚀刻废液处理

为避免产生冲击负荷,蚀刻废液先用间歇性混凝沉淀进行预处理,向蚀刻废液混凝沉淀池内加入石灰,调节废液pH 值,同时生成CaF2沉淀,去除大部分氟。经加药混凝沉淀后,沉淀池内上清液排入蚀刻废液预处理的后收集池,再泵至调节池进行后续处理,沉淀污泥直接泵入压滤机脱水。

2. 3 清洗废液处理

为避免高浓度废液对废水处理系统产生冲击负荷,清洗废液先分别收集于清洗废液调节池,再定量泵入综合废水调节池进行后续处理。

2. 4 综合废水处理

蚀刻废水、蚀刻清洗废水、抛光后清洗废水与预处理后的蚀刻废液、清洗废液一起混合成综合废水,由提升泵泵入一级pH 调整池中,加入石灰溶液调整废水pH 值; 然后流入一级快混池进行混凝反应,废水中先投加CaCl2,搅溶后再加入AlCl3,混合均匀后用氢氧化钠调pH 值至7~8,CaCl2、AlCl3和氟的投加物质的量之比为(0.8~1)∶(2~2.5)∶1; 再进入一级慢混池加入PAM 进一步改善絮凝体结构,最后流入一级沉淀池进行固液分离。由于一级混凝沉淀很难保证出水氟化物达标,在一级处理后再采用二次混凝沉淀处理,沉降后的上清液经砂滤去除不易沉淀的胶体悬浮物后即可达标排放。

2. 5 污泥处理

沉淀池污泥输送至污泥浓缩池进行污泥浓缩,浓缩后的污泥送至污泥压滤机进行污泥脱水,滤液回流至综合废水调节池中,污泥外委处理。

3 主要构筑物及设备参数

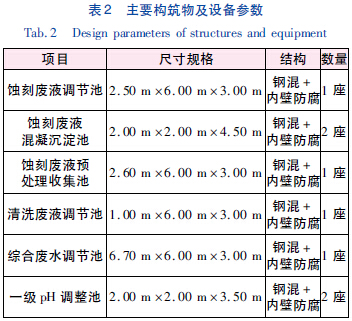

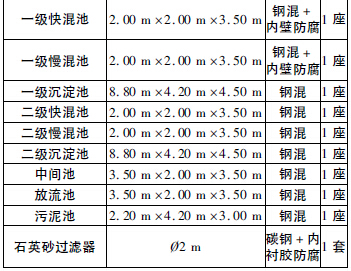

主要构筑物及设备参数见表2。

4 运行结果与分析

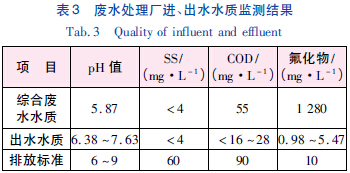

运行期间各项水质监测数据见表3。

整套废水处理系统于2009 年11月通过环保部验收,各项水质指标均优于广东省地方标准《水污染物排放限值》(DB 44 /26—2001) 一级标准,目前该废水处理系统运行稳定。

用石灰单独处理的含氟废水氟残留量一般不会低于20~30 mg /L,用石灰与氯化钙的混合物处理的含氟废水,当pH 值为7~8 时,经中和澄清和过滤后,废水中的总氟含量可降到10 mg /L 左右。而由表3 可知,本工程采用的化学沉淀/絮凝沉淀/过滤耦合工艺除氟的氟残留量均低于上述两种方法,这主要是因为氯化钙与三氯化铝合用时形成了由钙、铝、氟组成的更难溶络合物沉淀。

废水处理运行费用为6.826 元/m3,其中包含:电费0.61 元/m3、药剂费4.905 元/m3、人工费1.25元/m3、水费0.016 元/m3。

5 结论

采用化学沉淀/絮凝沉淀/过滤耦合工艺能有效处理液晶显示器减薄加工废水,处理后废水的氟残留量低于单独的化学沉淀法,各项出水水质指标均优于广东省地方标准《水污染物排放限值》(DB 44 /26—2001) 一级标准。